La plupart des grands fabricants d'implants médicaux cherche activement, d'une manière ou d'une autre, à rendre la fabrication de divers implants communs en céramique rentable.

L'utilisation de la céramique pour la fabrication d'implants est idéale. Elle offre un degré bien plus élevé de robustesse, de résistance à l'usure, de confort et de biocompatibilité que certains métaux ou polymères. Il lui manque toutefois une qualité essentielle : l'usinabilité.

Parlez de céramique et la plupart de vos interlocuteurs penseront à des assiettes ou des mugs qui se brisent facilement lorsqu'ils tombent sur une surface dure. Cela n'est pas le cas avec la céramique utilisée dans un cadre industriel ou médical. Beaucoup plus dure et dense, donc moins fragile, elle est cependant plus difficile à usiner en utilisant des méthodes traditionnelles. Heureusement, les faisceaux laser peuvent apporter une solution à ce problème.

Actuellement, seuls quelques types d'implants en céramique sont produits. Fabriqués à l'aide de machines à meuler équipées de meules diamants et offrant des capacités limitées en termes de définition des contours et de logements ou de création de pièces aux formes complexes, leur forme est simpliste. De plus, le processus de meulage est lent, ce qui rend la production coûteuse et par conséquent les implants extrêmement onéreux. En effet, le prix de ces pièces pousse un grand nombre de patients à choisir des implants en métal, beaucoup plus abordables.

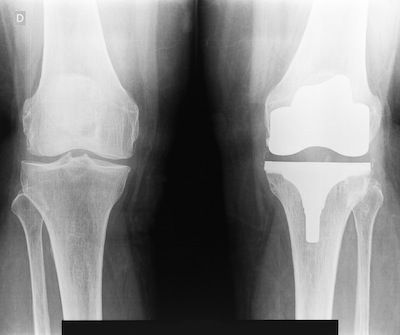

La majorité des implants fabriqués de nos jours sont en titane, chrome-cobalt ou acier inoxydable. Les implants les plus courants sont utilisés dans le cadre d'un remplacement de la hanche ou du genou, mais les composants fémoraux, articulaires et tibiaux sont également très répandus.

La durée de vie moyenne des implants en métal dépend de leur utilisation. Plus le receveur est actif, plus l'implant s'usera rapidement. Dans certains cas, ces implants peuvent être totalement usés en 10 ans. Une personne moins active pourra conserver son implant jusqu'à 25 ans.

Si le receveur de l'implant est jeune, il est possible que l'implant d'origine doive être remplacé une ou deux fois au cours de la vie de cette personne. De plus, la rééducation engendrée par de telles opérations orthopédiques, comme le remplacement de l'articulation de la hanche ou du genou, est longue et douloureuse.

Parlons maintenant des implants en céramique, dont la durée de vie moyenne est de 75 ans, soit environ la durée de vie d'un individu. Le receveur d'un tel implant ne devrait donc subir qu'une seule opération chirurgicale et n'aurait à suivre qu'une seule période de rééducation. De plus, l'implant n'engendrerait aucune abrasion et ne libérerait donc pas de particules étrangères dans le corps, comme c'est le cas lors de l'usure des implants en métal.

Malheureusement, aucun des avantages inhérents aux implants en céramique ne sera perceptible jusqu'à ce que le matériau puisse être usiné de manière rentable, afin de rendre ces implants plus facilement disponibles et plus abordables. Cette raison a motivé des ateliers de fabrication, des universités et d'autres établissements de recherche à étudier et à tester différentes approches pour parvenir à usiner efficacement cette céramique en utilisant des machines traditionnelles. Jusqu'à présent, seule une technique utilisant un laser a fourni des résultats très prometteurs.

Ce processus peu onéreux de fabrication de la céramique compte des éléments clés comme des inserts de coupe spécialement conçus et une utilisation révolutionnaire d'un laser monté sur une machine multitâches. La machine positionne précisément le faisceau laser sur l'insert de coupe afin de changer la nature de la matière à usiner et ainsi la rendre plus facile à couper.

Parmi les avancées dans les technologies de coupe permettant un usinage meilleur marché de la céramique, figure le diamant polycristallin (PCD) et le nitrure de bore cubique (CBN). Le CBN dispose d'un excellent potentiel dans le cadre de plusieurs utilisations de la céramique. De plus, un outillage en carbure très dur a été testé pour la fabrication de la céramique.

Jusqu'à présent, un usinage assisté par laser a permis de tourner, de fraiser et de fileter des matériaux céramiques comme le nitrure de silicium, le zirconium et l'alumine. Mais ce système permet surtout d'augmenter la durée de vie de l'outil de coupe et de réduire la durée nécessaire à la conception de ces matériaux, tout en permettant la fabrication de pièces jusqu'ici impossibles à fabriquer.

Toutes les entités impliquées dans le développement des technologies d'usinage assisté par laser continueront d'acquérir une meilleure compréhension globale du processus de coupe de la céramique. Par ailleurs, de grandes avancées seront sans doute réalisées dans l'utilisation de la céramique, non seulement dans le secteur médical, mais également pour d'autres applications, comme dans des pièces de moteurs et des roulements à billes destinés aux domaines automobile et aéronautique.

Il faut cependant continuer les recherches afin de mieux appréhender les étapes nécessaires à la préparation des lames des outils de coupe et les interactions chimiques entre ces outils et certains matériaux céramiques spécifiques. De nouveaux tests aideront également à améliorer l'utilisation efficace du laser pour chauffer plus rapidement les matériaux céramiques et pour déterminer avec précision les parties devant être chauffées sur la matière à usiner.

Si la méthode assistée par laser continue de progresser à son rythme actuel, l'usinage de la céramique pourrait sans aucun doute remplacer le meulage diamant de la même manière que le tournage a remplacé le meulage il y a vingt ans. Bien que la méthode en soit encore à ses débuts, une étape importante a été franchie dans la quête pour réduire les coûts de fabrication des implants et des composants médicaux à partir de céramique industrielle.

Seco Tools est un fabricant leader sur le marché des outils de coupe des métaux à haut rendement. La gamme des produits Seco comprend un programme complet d´outils et d´accessoires pour le tournage, le fraisage, le perçage et l´alésage ainsi que des systèmes d'attachement d´outils complémentaires. Avec plus de 25 000 produits standards, Seco est un fournisseur de solutions complètes pour l'usinage des métaux et équipe les machines-outils du mandrin à l´arête coupante.

Le siège de la société est situé à Fagersta en Suède. Seco est présente dans plus de 50 pays dans le monde entier, avec 40 succursales, distributeurs et partenaires de réseaux.

L'utilisation de la céramique pour la fabrication d'implants est idéale. Elle offre un degré bien plus élevé de robustesse, de résistance à l'usure, de confort et de biocompatibilité que certains métaux ou polymères. Il lui manque toutefois une qualité essentielle : l'usinabilité.

Parlez de céramique et la plupart de vos interlocuteurs penseront à des assiettes ou des mugs qui se brisent facilement lorsqu'ils tombent sur une surface dure. Cela n'est pas le cas avec la céramique utilisée dans un cadre industriel ou médical. Beaucoup plus dure et dense, donc moins fragile, elle est cependant plus difficile à usiner en utilisant des méthodes traditionnelles. Heureusement, les faisceaux laser peuvent apporter une solution à ce problème.

Actuellement, seuls quelques types d'implants en céramique sont produits. Fabriqués à l'aide de machines à meuler équipées de meules diamants et offrant des capacités limitées en termes de définition des contours et de logements ou de création de pièces aux formes complexes, leur forme est simpliste. De plus, le processus de meulage est lent, ce qui rend la production coûteuse et par conséquent les implants extrêmement onéreux. En effet, le prix de ces pièces pousse un grand nombre de patients à choisir des implants en métal, beaucoup plus abordables.

La majorité des implants fabriqués de nos jours sont en titane, chrome-cobalt ou acier inoxydable. Les implants les plus courants sont utilisés dans le cadre d'un remplacement de la hanche ou du genou, mais les composants fémoraux, articulaires et tibiaux sont également très répandus.

La durée de vie moyenne des implants en métal dépend de leur utilisation. Plus le receveur est actif, plus l'implant s'usera rapidement. Dans certains cas, ces implants peuvent être totalement usés en 10 ans. Une personne moins active pourra conserver son implant jusqu'à 25 ans.

Si le receveur de l'implant est jeune, il est possible que l'implant d'origine doive être remplacé une ou deux fois au cours de la vie de cette personne. De plus, la rééducation engendrée par de telles opérations orthopédiques, comme le remplacement de l'articulation de la hanche ou du genou, est longue et douloureuse.

Parlons maintenant des implants en céramique, dont la durée de vie moyenne est de 75 ans, soit environ la durée de vie d'un individu. Le receveur d'un tel implant ne devrait donc subir qu'une seule opération chirurgicale et n'aurait à suivre qu'une seule période de rééducation. De plus, l'implant n'engendrerait aucune abrasion et ne libérerait donc pas de particules étrangères dans le corps, comme c'est le cas lors de l'usure des implants en métal.

Malheureusement, aucun des avantages inhérents aux implants en céramique ne sera perceptible jusqu'à ce que le matériau puisse être usiné de manière rentable, afin de rendre ces implants plus facilement disponibles et plus abordables. Cette raison a motivé des ateliers de fabrication, des universités et d'autres établissements de recherche à étudier et à tester différentes approches pour parvenir à usiner efficacement cette céramique en utilisant des machines traditionnelles. Jusqu'à présent, seule une technique utilisant un laser a fourni des résultats très prometteurs.

Ce processus peu onéreux de fabrication de la céramique compte des éléments clés comme des inserts de coupe spécialement conçus et une utilisation révolutionnaire d'un laser monté sur une machine multitâches. La machine positionne précisément le faisceau laser sur l'insert de coupe afin de changer la nature de la matière à usiner et ainsi la rendre plus facile à couper.

Parmi les avancées dans les technologies de coupe permettant un usinage meilleur marché de la céramique, figure le diamant polycristallin (PCD) et le nitrure de bore cubique (CBN). Le CBN dispose d'un excellent potentiel dans le cadre de plusieurs utilisations de la céramique. De plus, un outillage en carbure très dur a été testé pour la fabrication de la céramique.

Jusqu'à présent, un usinage assisté par laser a permis de tourner, de fraiser et de fileter des matériaux céramiques comme le nitrure de silicium, le zirconium et l'alumine. Mais ce système permet surtout d'augmenter la durée de vie de l'outil de coupe et de réduire la durée nécessaire à la conception de ces matériaux, tout en permettant la fabrication de pièces jusqu'ici impossibles à fabriquer.

Toutes les entités impliquées dans le développement des technologies d'usinage assisté par laser continueront d'acquérir une meilleure compréhension globale du processus de coupe de la céramique. Par ailleurs, de grandes avancées seront sans doute réalisées dans l'utilisation de la céramique, non seulement dans le secteur médical, mais également pour d'autres applications, comme dans des pièces de moteurs et des roulements à billes destinés aux domaines automobile et aéronautique.

Il faut cependant continuer les recherches afin de mieux appréhender les étapes nécessaires à la préparation des lames des outils de coupe et les interactions chimiques entre ces outils et certains matériaux céramiques spécifiques. De nouveaux tests aideront également à améliorer l'utilisation efficace du laser pour chauffer plus rapidement les matériaux céramiques et pour déterminer avec précision les parties devant être chauffées sur la matière à usiner.

Si la méthode assistée par laser continue de progresser à son rythme actuel, l'usinage de la céramique pourrait sans aucun doute remplacer le meulage diamant de la même manière que le tournage a remplacé le meulage il y a vingt ans. Bien que la méthode en soit encore à ses débuts, une étape importante a été franchie dans la quête pour réduire les coûts de fabrication des implants et des composants médicaux à partir de céramique industrielle.

Seco Tools est un fabricant leader sur le marché des outils de coupe des métaux à haut rendement. La gamme des produits Seco comprend un programme complet d´outils et d´accessoires pour le tournage, le fraisage, le perçage et l´alésage ainsi que des systèmes d'attachement d´outils complémentaires. Avec plus de 25 000 produits standards, Seco est un fournisseur de solutions complètes pour l'usinage des métaux et équipe les machines-outils du mandrin à l´arête coupante.

Le siège de la société est situé à Fagersta en Suède. Seco est présente dans plus de 50 pays dans le monde entier, avec 40 succursales, distributeurs et partenaires de réseaux.