De nombreux facteurs sont à l'origine de la demande croissante en appareils de remplacement et de réparation orthopédiques. Ces implants, parmi lesquels des prothèses articulaires, plaques, tiges et broches, sont utilisés pour réparer ou renforcer certaines zones du corps après un accident ou une maladie.

La demande augmente à mesure que l'espérance de vie s'allonge et que le vieillissement entraîne l'apparition croissante de maladies telles que l'arthrite et l'ostéoporose. Les tendances mondiales à l'augmentation de la masse corporelle et l'obésité accentuent la pression sur les articulations du squelette. L'évolution des modes de vie, du manque d'activité physique pour certains à la pratique sportive intensive pour d'autres, contribue à l'augmentation de la demande en appareils de réparation du corps. Grâce à l'essor des économies émergentes, le nombre de personnes ayant les moyens de s'offrir des appareils orthopédiques ne cesse de croître. Le groupe Global Market Insights, spécialisé dans le conseil, fait des prévisions pour le marché mondial des appareils orthopédiques. Il représenterait 50 milliards d'euros (53 milliards de dollars) d'ici 2024.

Développement de l'outillage dans un contexte de forte concurrence

Il s'avère que cinq fournisseurs principaux environ se partagent 85 % du marché hautement concurrentiel des composants orthopédiques, tandis que plus de 200 autres sociétés se disputent la part restante. La concurrence étant rude, les fabricants d'appareils cherchent continuellement des moyens plus rentables de fabriquer leurs implants plus rapidement. Grâce aux nouveaux matériaux, ils sont plus solides et plus légers et peuvent être maintenus dans le corps humain jusqu'à 25 ans. En outre, la tendance à la personnalisation des biens de consommation touche également les appareils orthopédiques ; les fabricants de dispositifs médicaux cherchent le moyen d'adapter leurs produits à la physionomie de chaque patient ou d'autres préférences. La diversité des produits est devenue un avantage concurrentiel. En conséquence, les fabricants de machines-outils sont tenus de développer des machines capables d'usiner des contours complexes rapidement et les fabricants d'outils se concentrent sur la vitesse et la flexibilité de leurs outils coupants. Parmi les toutes dernières initiatives de fabrication figurent l'impression 3D, ainsi que des technologies de refroidissement avancées destinées aux opérations d'usinage.

Composants types

Les appareils orthopédiques comprennent les prothèses de la hanche et du genou, les prothèses articulaires pour les coudes et les chevilles, les composants traumatologiques et rachidiens, tels que les plaques osseuses, et autres broches, tiges et fixations. La reconstruction articulaire représente plus de 40 % du marché, la majorité concernant le remplacement de la hanche et du genou. Ces pièces doivent allier solidité, fiabilité, légèreté et biocompatibilité.

Nouveaux défis d'usinage

Les composants orthopédiques sont généralement usinés à partir de barres et de pièces coulées ou forgées, puis rectifiés et polis. Pour les implants de la hanche et du genou, la matière à usiner la plus courante est un alliage de cobalt-chrome ; l'utilisation du titane est néanmoins de plus en plus fréquente. L'alliage de cobalt-chrome classique est similaire au CoCr28Mo6 et l'alliage de titane le plus courant est le Ti6Al4V.

En plus d'être biocompatibles, ces deux matières sont très robustes et rigides. Ces propriétés en font d'excellents composants orthopédiques. Cependant, ces mêmes propriétés rendent ces alliages difficiles à usiner. Le cobalt-chrome est dur et abrasif, et présente une grande élasticité et une faible conductivité thermique. Ces alliages peuvent contenir des éléments abrasifs et durs, qui provoquent une usure importante de l'outil par abrasion, et les copeaux produits sont durs et continus, ce qui implique de porter une attention particulière aux géométries d'arêtes de coupe de contrôle des copeaux.

Le titane est très léger et solide. Il a également tendance à l'écrouissage lorsqu'il est usiné et conduit mal la chaleur. La chaleur se concentre sur l'arête de coupe et la surface de l'outil. La combinaison des hautes températures, des efforts de coupe élevés et de la friction due au passage du copeau provoque une usure en cratère et la défaillance de l'outil. En raison du faible module d'élasticité, qui se révèle être un avantage dans certaines applications, la matière rebondit sur l'arête de coupe, ce qui nécessite de porter une attention particulière à l'affûtage de l'outil coupant.

Besoins en fluide de refroidissement

L'usinage des matières utilisées dans les implants orthopédiques génère souvent une chaleur excessive. L'utilisation d'un fluide de refroidissement est donc nécessaire. Cependant, dans de nombreux cas, l'utilisation des fluides de refroidissement traditionnels est soit interdite, soit limitée au minimum pour empêcher la contamination des implants. Dans le cas contraire, des process de nettoyage longs et coûteux sont nécessaires après l'usinage. En outre, le fluide de refroidissement lui-même pose des problèmes environnementaux quant à la santé et à la sécurité des employés et aux politiques d'élimination des déchets. De ce fait, de nouvelles technologies de refroidissement sont à l'étude et en cours de tests.

Composants imprimés en 3D

Une autre technologie de fabrication novatrice voit son application augmenter dans la production d'appareils orthopédiques. Le processus d'impression 3D utilise des poudres d'alliages de titane et de cobalt-chrome pour produire des pièces de formes proches des cotes finales et complexes. Dans l'industrie médicale, la fusion sélective par laser (en anglais : selective laser melting, SLM) fait fondre les poudres pour fabriquer les composants couche après couche. Ce process permet aux fabricants de dispositifs médicaux de produire des contours de pièces spéciaux et des dimensions adaptées à chaque patient. Il permet également de produire des surfaces à micropores uniformes qui accélèrent l'adhérence entre la pièce et l'os. En ce qui concerne l'usinage de finition, les pièces produites par impression 3D conservent la plupart des caractéristiques d'usinage des métaux à partir desquelles elles ont été fabriquées. Cependant, il est possible que des traitements doivent être appliqués sur les pièces après l'impression pour soulager les contraintes inégales générées lors du traitement. Par ailleurs, les fixations peuvent parfois constituer un défi après l'usinage en raison des formes proches des cotes finales et des contours complexes.

Pièces de remplacement

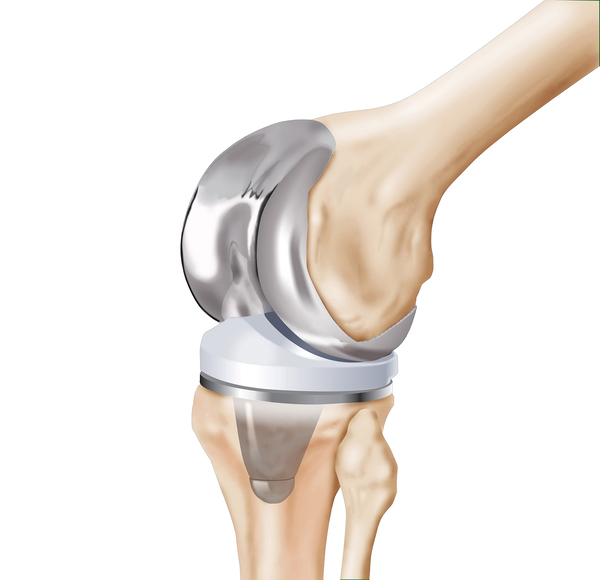

La prothèse totale du genou est généralement constituée de trois composants de base : un élément métallique (cobalt-chrome ou titane) profilé correspondant au composant fémoral est fixé à l'extrémité du fémur, l'os de la cuisse. Un composant métallique appelé plateau tibial est implanté à l'extrémité supérieure du tibia, l'os de la jambe, et se compose d'une tige courte ou quille qui soutient une surface plane aux bords relevés. Le coussinet en plastique entre les pièces métalliques permet le mouvement de l'articulation.

La prothèse de la hanche comporte elle aussi trois pièces principales : une tige fémorale métallique surmontée d'une tête fémorale est insérée dans l'extrémité supérieure du fémur. Un cotyle (ou cavité cotyloïde) métallique dans le bassin accueille la rotule. Le nouveau coussinet dans le genou et la cupule en plastique dans la hanche sont généralement usinés dans du polyéthylène de masse molaire très élevée (UHMWPE).

Combinaison de méthodes de fabrication

Les composants en alliages métalliques des implants orthopédiques doivent posséder d'excellents états de surface pour limiter l'usure des pièces en plastique et permettre à l'articulation de fonctionner pour une durée estimée de 20 ans ou plus. Dans une prothèse du genou, par exemple, le composant fémoral et le plateau tibial doivent absolument être lisses pour protéger le coussinet en plastique contre l'usure.

Lors de la fabrication des composants orthopédiques, le process de fraisage est généralement suivi d'opérations de rectification permettant d'obtenir un fini suffisamment soigné. Cependant, le fraisage prend du temps et son impact sur l'efficacité opérationnelle et la flexibilité est considérable. En outre, la rectification génère des températures élevées et des contraintes au niveau des éléments rectifiés, ce qui entraîne des erreurs de dimension sur les composants et influe sur la solidité et les performances du produit.

La rectification peut être associée ou, dans certains cas, remplacée par l'utilisation d'outils coupants avancés et de stratégies de fraisage à grande vitesse. L'objectif des opérations de fraisage est d'obtenir un profil extérieur sans bavure et un état de surface optimal offrant la qualité de surface, l'intégrité et la précision dimensionnelle requises. Si un post-traitement est réalisé, tel qu'un polissage, le temps consacré à cette opération peut être réduit au minimum grâce à la rugosité de surface définie et à la structure obtenue lors du fraisage. Cela permet également d'assurer une durée de vie longue et fiable des outils et une productivité maximale.

À titre d'exemple, un composant fémoral en cobalt-chrome moulé a été fini à l'aide d'une fraise carbure monobloc à bout sphérique sur une machine à fraiser à 5 axes. Les stratégies de copiage à grande vitesse et l'utilisation d'une fraise en bout haute performance ont permis la suppression d'une opération de rectification. Le temps de cycle de 11 minutes par pièce représentait une réduction du temps de cycle de 50 % par rapport à la méthode précédente. En procédant au fraisage plutôt qu'à la rectification de la surface du condyle, les pièces à mettre au rebut ont été éliminées. Les fraises en carbure monobloc utilisées étaient constituées d'une nuance carbure monobloc dédiée solide et d'un revêtement TiAlSiN poli et dur. Elles ont été conçues pour offrir des taux d'enlèvement de matière élevés et une coupe de qualité permettant d'obtenir un fini supérieur et de réduire les temps de polissage.

Plusieurs opérations

Les contours complexes des composants orthopédiques nécessitent souvent l'utilisation de séquences spécifiques d'outils spécialisés. Le plateau tibial, par exemple, peut nécessiter jusqu'à sept opérations d'usinage séparées. Ces opérations peuvent inclure l'ébauche, l'ébauche de la base du plateau, la finition de la base du plateau, le chanfreinage, l'usinage sous la coupe avec rainurage en T, la finition de paroi/le chanfreinage et l'ébavurage sous la coupe. Le défi consiste à obtenir des états de surface supérieurs en réduisant au minimum les interventions manuelles, ainsi que des performances d'outil fiables en trouvant un équilibre entre productivité, coût et qualité.

Traditionnellement, l'exécution de toutes ces opérations nécessitait l'utilisation de différents outils spéciaux mis au point pour produire chaque contour, dimension et état de surface requis. Les outils spéciaux impliquent un investissement de temps et d'argent dans la conception et le développement, et en raison de leur faible volume de production, peuvent donner lieu à des délais d'exécution plus longs et des contraintes de disponibilité.

Une nouvelle approche implique le développement et l'utilisation d'outils qui sont standardisés à des fins productives mais qui conservent une certaine flexibilité qui leur permet d'être utilisés pour un grand nombre de pièces similaires de l'industrie orthopédique. (Voir l'encadré)

Conclusion

Les tendances démographiques et économiques mondiales indiquent clairement que la demande en composants orthopédiques sophistiqués va augmenter. Dans le même temps, les désirs des consommateurs et la détermination des fabricants de pièces médicales à se démarquer de leurs concurrents favorisent le développement de composants orthopédiques personnalisés pour répondre aux exigences de chaque patient. Étonnamment, les spécificités des pièces peuvent être obtenues à l'aide d'outils moins spécialisés, plus flexibles et plus rentables que les outils spéciaux précédemment utilisés pour produire ces pièces.

Certains détails de conception d'appareils orthopédiques diffèrent grandement d'un fabricant à l'autre, mais les produits partagent également de nombreuses caractéristiques génériques simplement parce que tous les corps humains sont fondamentalement les mêmes. Bien que les fabricants aient traditionnellement choisi d'usiner leurs pièces à l'aide d'outils spéciaux, il est désormais possible de concevoir des outils capables d'usiner efficacement ces caractéristiques génériques dans différents matériaux sans générer une suite complète d'outils spéciaux.

Seco a soigneusement analysé les process de fabrication des composants médicaux et a mis à profit plus d'une décennie d'expérience d'usinage de pièces médicales pour développer une gamme de fraises en carbure monobloc standardisées pour l'usinage de composants orthopédiques en cobalt-chrome. L'objectif était de convertir les solutions d'outillage spécialisées en une gamme standardisée, plus flexible. Ces outils offrent des performances qui leur permettent d'être utilisés pour un large éventail de pièces et de matériaux.

La standardisation des outils offre de nombreux avantages. La suppression des étapes de conception, de prototypage et de test des outils spéciaux se traduit par un gain de temps considérable. Ces outils standardisés figurent dans notre catalogue et sont disponibles dans le monde entier via les réseaux de distribution SECO. Ils sont fabriqués en grande quantité, ce qui abaisse le coût par outil.

La nouvelle gamme d'outils comprend neuf géométries différentes et un total de 39 références. Cette sélection relativement limitée est élargie avec d'autres tailles, rayons et dimensions.

Ces outils sont conçus pour produire des caractéristiques spécifiques communes à un grand nombre de composants orthopédiques, y compris des pièces pour le genou ou la hanche, mais peuvent également être utilisés pour des plaques osseuses, des composants rachidiens ou autres. Chacune des neuf géométries a une fonction ou zone d'application particulière. Cette gamme peut être utilisée pour l'ébauche et la finition, l'usinage sous la coupe avec rainurage en T ou la production de finis soignés sur des pièces profilées complexes.

La fraise en bout JH770, par exemple, est conçue pour les opérations d'ébauche. Elle est disponible en versions à 4, 5, et 6 goujures qui permettent à l'outil de procéder à l'ébauche à partir d'une source monobloc ou de produire des formes proches des cotes finales. La longueur totale faible de l'outil maximise la rigidité lors de l'enlèvement de métaux lourds. Parmi les outils standardisés figurent également le JH780, bout sphérique conique (TBN) à 4 goujures pour la finition à 5 axes des composants étroits tels que les éléments constituant un condyle fémoral.

Les outils standardisés sont fabriqués dans une nuance carbure monobloc solide (Co 12 %) et sont dotés du revêtement TiAlSiN HXT poli développé par SECO.